合理的无尘洁净室布局是保障生产环境洁净度的核心,其设计需兼顾建筑规划、人流物流动线、设备配置及能耗效率等多重因素。随着精密制造、生物医药、食品加工等行业对洁净环境要求的不断提升,如何在传统布局中融入创新技术以实现高效节能与可持续运维,成为行业关注的重点。

洁净室常见的布局方式包括外廊环绕式、内廊式、两端式及核心式。其中,核心式布局以洁净区为中心,外围布置辅助用房及隐蔽管线空间,不仅缩短了管线距离、降低能耗,还能有效隔离外界环境干扰。例如,部分生物制药企业采用核心式布局后,空调系统能耗显著降低,同时通过隐藏式管线设计减少了维护难度。

人员进入洁净区前需经过更衣、吹淋等多重净化程序,而物料则需通过独立净化通道或传递设施。近年来,部分企业引入动态消毒技术,在人员通道增设实时空气净化模块,既保障了人净效率,又避免了传统消毒方式需停工的问题。

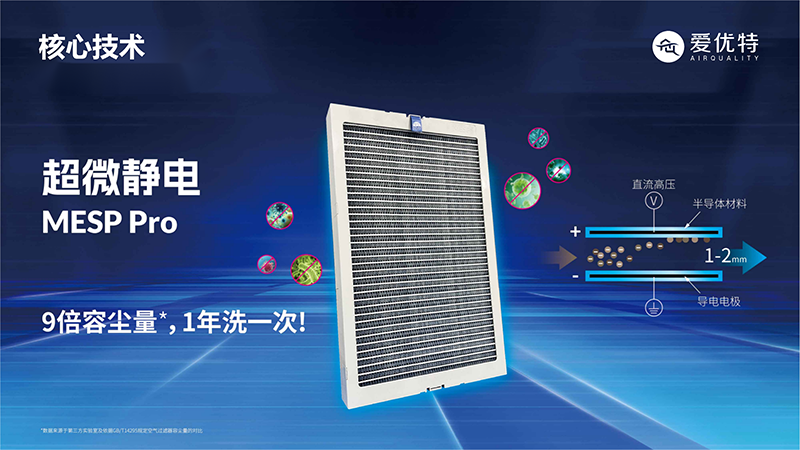

洁净室管线需通过技术夹层、夹墙等方式隐藏,同时需考虑后期维护便利性。采用低阻力、模块化设计的净化设备(如可重复使用的超微静电技术),可减少管道复杂度和维护频率,避免传统滤材更换带来的停机风险。

传统洁净室依赖多级过滤系统,但滤材更换频繁与高能耗问题长期存在。以部分食品企业为例,其灌装车间原采用传统过滤器,不仅耗材成本较高,且风机能耗占比较大。通过引入新型超微静电过滤技术替代部分传统滤层后,系统阻力明显降低,能耗显著下降,同时减少了耗材更换频率。

此外,新型技术的安全性也为布局设计提供了更多可能。例如,传统滤材可能存在纤维脱落风险,而新型高分子材料的超微静电过滤模块避免了这一隐患,可无缝集成于洁净室送风系统,尤其适合对生物安全要求严格的制药车间。

部分C级洁净室项目通过布局与技术的协同创新,实现了效率与成本的双赢。原设计采用多级过滤系统,但因部分滤网阻力较大,空调系统负荷较高。改造后,以爱优特超微静电过滤技术优化过滤层级,在保持洁净度的同时,风机能耗大幅降低,且减少了滤材更换需求。此案例表明,合理的布局需与前沿技术结合,才能实现长期稳定运行。

随着行业对绿色生产的重视,洁净室设计正朝着智能化与低耗方向演进。例如,通过智能监测系统实时调节送风量,或采用一体化净化消毒设备,减少冗余空间占用。爱优特超微静电技术不仅提升了布局的灵活性,也为企业降低了长期运维成本。

无尘洁净室的合理布局是系统工程,需从空间规划、技术选型到运维策略全面考量。在传统设计框架下,引入低耗、安全、可重复使用的创新技术,能够在不影响洁净度的前提下,显著提升能效与经济性。未来,随着技术的持续迭代,洁净室将从"高成本维护"转向"可持续运营",为各行业的高质量发展提供坚实保障。